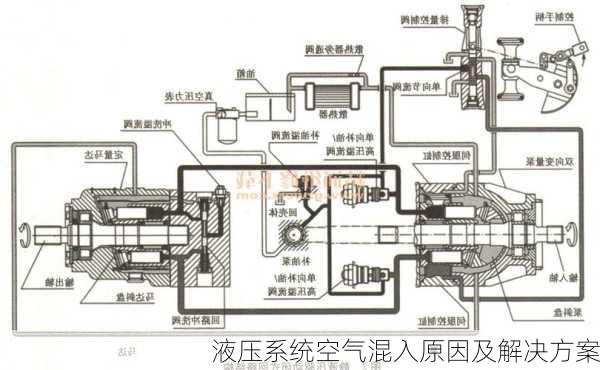

液压系统空气混入原因及解决方案

空气混入液压系统的原因

液压系统中的空气混入主要有两个原因:空气直接混入油液中和溶解于油液中的空气分离出来进入液压系统。空气直接混入油液中的情况常见于加油时如果不注意产生气泡被带入油箱内并混入系统中。溶解于油液中的空气分离出来进入液压系统的情况则发生在系统压力低于空气分离压时,这些空气会被释放出来。

空气混入液压系统的影响

空气混入液压系统后,会对液压系统的运行产生一系列负面影响。以下是具体的危害:

1.气泡和空穴现象:空气会从油中逸出,产生气泡和形成空穴现象。在高压区,这些气泡会被击碎,并急剧受到压缩而使系统产生噪声。

2.局部过热:油液中的气体突然受到压缩时,会放出大量的热量,引起局部过热,使液压元件和液压油受到损害。

3.工作器官产生爬行和振动:由于空气的可压缩性大,使液压系统的工作器官产生爬行,破坏工作的平稳性,有时甚至引起振动,影响机床正常工作。

4.油液变质:如果系统中混进了大量气泡,还容易造成油液变质,从而降低液压油的使用寿命。

5.液压油刚性急剧下降:空气混入液压油中可加快液压油氧化变质,还会引起噪声、气蚀、振动等。这会导致液压系统响应变慢,效率降低,甚至会对液压部件造成损坏。

解决方案

针对液压系统空气混入的问题,可以采取以下解决方案:

1.设计和使用过程中的预防措施:在油箱油位油标设计时,要保证在低油位时吸油管口和回油管口都在液面以下,并用隔板隔开。此外,应经常检查油箱油量情况是否正常,避免发生吸空现象。每次维修安装时,须牢记排掉液压元件及管路中空气,并应将吸油管及泵体灌满油液,保持油管的密封良好。

2.定期维护和清洗:经常检查过滤器是否堵塞,以免吸油口压力过低而造成空气分离现象。定期清洗液压系统,更换液压油,防止滤油器、阻尼孔等阻塞引起油液中空气析出。

3.设置排气装置:在液压油缸和管道上部设置排气装置,用以放掉系统中的空气。在系统最高处安装排气阀以供排气。

4.改善密封性能:保持良好的系统密封性能,及时更换失效的密封件。确保液压油箱内液压油液位高于回油液位,若回油液位高于油箱内液压油位,则会混入大量空气。

5.优化管路设计:采用较大直径的吸油管,减少管道局部阻力防止泵产生空穴。油路尽量避免有急剧的直径变化或直角转弯,以免系统中空气析出。

通过上述措施,可以有效地防止和处理液压系统中的空气问题,保障液压系统的稳定性和可靠性。